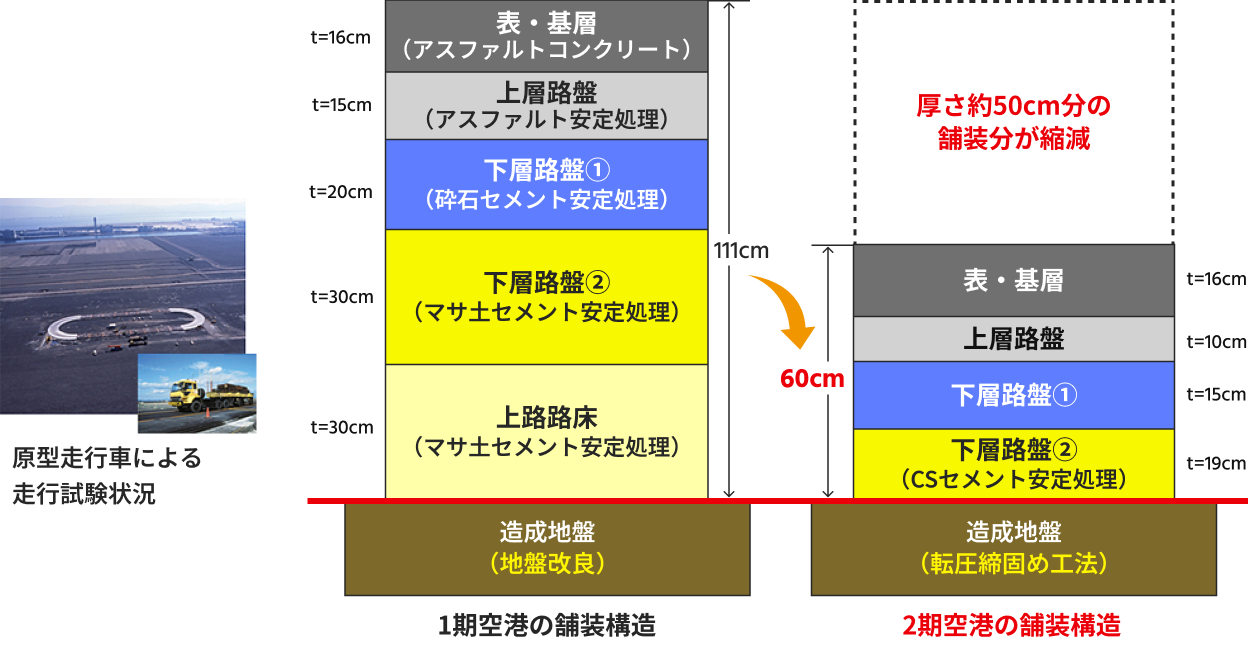

造成地盤の特性を活かす舗装設計

空港建設において、地盤造成と舗装は安全性と耐久性を確保する上で極めて重要な工程です。ここでは、2期島で採用された先進的な工法とその効果についてご説明します。

転圧締固め工法

2期島の用地造成は、「転圧締固め工法」により行われています。この工法では、大型振動ローラを用いて薄層(1層あたりの締固め厚さ約60㎝)で転圧を実施します。転圧締固め工法は、振動ローラのローラ(振動軸)内のおもりを回転させて振動力を生み出し、自重と振動の効果で効率的に土を締め固めます。綿密な品質管理のもと、均一で強固な締固め強度を実現できることが特徴です。

舗装厚の最適化

2期滑走路・誘導路の舗装設計では、地盤の特性を活かした合理的で経済的な方法を採用しました。まず、試験用にサーキット状の走行路を作り、ジャンボジェット機と同じ重さの車両で1万5千回以上の走行試験を実施。地盤の耐久性と舗装の安定性を確認しました。その結果、地盤が十分な強度を持つことが分かり、1期の舗装の厚さの半分に抑えることができました。これにより、コストを大幅に削減することに成功しました。

灯火舗装一体施工法の開発

2期島では埋込型航空灯火工事の施工にあたって、アスファルト舗装前の下層路盤面に、あらかじめ灯火の下部基台と電気配管を据え付け固定。その上から上層路盤を施工する「埋込型航空灯火の舗装一体施工法」を開発しました。

特許第4384148号「灯器設置方法および灯器設置構造」

大林道路(株)、(株)NIPPO、大成ロテック(株)による共同出願

工法の特徴と利点

この工法は従来の工法と比べ、舗装工程に合わせた施工が可能で、上層路盤の切削やアスファルトの埋戻し工程が省略できます。また、大型特殊機械を必要とせず一般作業員での施工が可能なため、工期短縮とコスト削減に大きく貢献します。さらに、産業廃棄物である切削殻の排出が不要となるため、環境負荷を大幅に低減できる工法です。

施工の手順

一体施工では、アスファルト舗装の前に、完成した下層路盤層(セメント安定処理層)の路面に下部基台と電気配管を直接据え付けて固定し、その上からアスファルト舗装を行います。

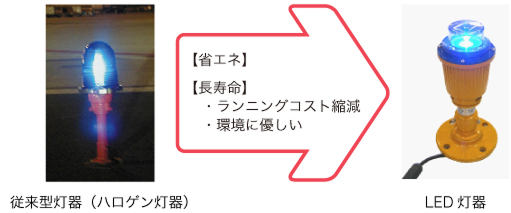

航空灯火システム

2期島の航空灯火システムでは、滑走路灯や誘導路灯などの灯器類に、コストパフォーマンスの高い国内外の製品を導入しています。

LED灯器の導入

誘導路灯には、半導体素子の発光現象を利用したLED(発光ダイオード)灯器を国内空港で初めて採用しました。LED灯器は従来のハロゲン灯器と比べて消費電力が約3分の1と大幅に省エネルギーです。さらに、寿命が50~100倍と極めて長く、ランニングコストに優れ、地球環境にも優しい光源となっています。

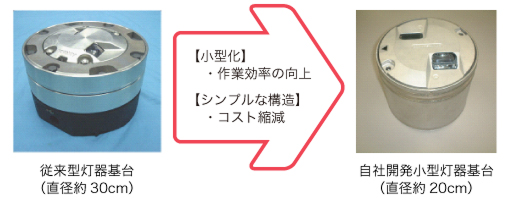

埋込型灯器上部基台の自社開発

埋込型灯器の上部基台について、小型でシンプルな構造のものを自社開発しました。これにより作業効率が向上。簡単な構造であるため製作も容易になり、コスト削減に貢献しています。

特許第4399609号「標識灯取付け装置」

(株)徳永製作所による共同出願